Обладая высокой точностью измерения, быстрой скоростью отклика, сильной защитой от помех, прибор для непрерывного измерения температуры расплавленной стали типа WLX-II обеспечивает онлайн-мониторинг изменения температуры расплавленной стали в режиме реального времени, что является отечественным высокоточным измерением температуры расплавленной стали последнего поколения. продукт.При применении на различных сталелитейных заводах надежность и стабильность продукта в достаточной степени подтверждены.Это, безусловно, идеальный продукт для замены термодетектора термопары платина-родий.

Диапазон измерения: 700-1650 ℃

Погрешность измерения: ≤ ±3℃

Срок службы термометра: ≥24 часов (термостаты с разным сроком службы могут быть изготовлены в зависимости от ситуации на объекте)

Температура использования: 0-70 ℃ (детектор), 5-70 ℃ (процессор сигналов)

Стандартный выход: 4–20 мА/1–5 В (соответствует 1450–1650 ℃)

Выходная движущая сила: ≤400 Ом (4–20 мА)

Точность вывода: 0,5

Источник питания: AC220В±10В, 50Гц

Мощность: процессор сигналов 30 Вт и большой экран 25 Вт.

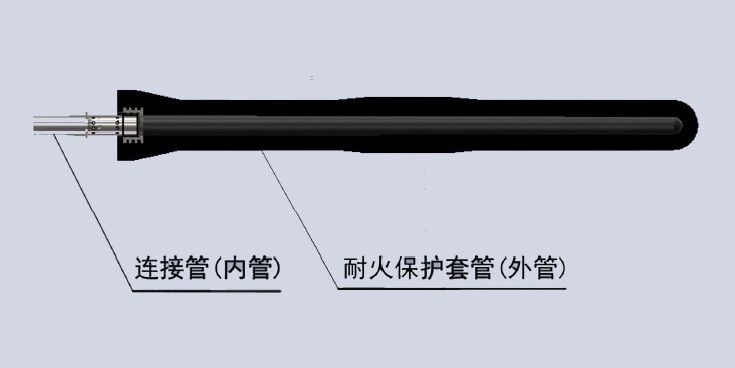

Температурная трубка состоит из соединительной трубки и огнестойкого защитного кожуха.Огнестойкий защитный кожух соединяется с извещателем посредством соединительной трубки.В зависимости от глубины промковша с расплавленной сталью и коррозии расплавленной стали на температурной трубке длина температуры имеет характеристики 1100 мм, 1000 мм и 850 мм;Диаметр имеет характеристики 85 мм и 90 мм, которые можно настроить в соответствии с потребностями пользователей.

Температурная трубка вставляется непосредственно в расплавленную сталь для измерения температуры;Глубина вставки должна быть не менее 280 мм.Сигнал измерения температуры поступает с внутренней стороны нижней части внешней трубки;Время срабатывания прибора в основном равно времени передачи энергии от внешней стороны дна температурной трубки к внутренней стороне.Соединительная трубка используется для соединения температурной трубки и детектора.Внутренняя трубка предназначена главным образом для устранения дыма внутри трубки и обеспечения чистоты светового пути.

| Элемент | Тело | Линия производства алюминиево-магниевого углеродистого шлака | Линия производства магниевого шлака |

| Al2O3% | 54,8-56,2 | 61,7-62,2 | 22,7-23,3 |

| SiO2% | 7,0-8,0 | ||

| ZrO2% | |||

| MgO% | 8,5-9,0 | 41,4-42,0 | |

| ФК% | 27,1-27,9 | 25,0-25,4 | 29,2-30,0 |

| Объемная плотность г/см3 | 2,46-2,53 | 2,71-2,79 | 2,48-2,52 |

| Кажущаяся пористость % | 11,5-14,8 | 11,4-13,8 | 11,8-12,8 |

| Прочность на холодное сжатие МПа | 20,9-32,9 | 21,2-27,6 | 20,7-26,7 |

| Прочность на изгиб при нормальной температуре МПа | 20,9-32,9 | 5,4-7,3 | 5,5-8,3 |

Детектор состоит из оптических компонентов, фотоэлектрического преобразователя, линии передачи сигнала, выходного разъема, канала охлаждающего воздуха и т. д. Входной терминал детектора соединяется с соединительной трубкой температурной трубки;выходной терминал подключается к процессору сигналов через разъем 6P;Входные и выходные клеммы соединены линией передачи сигнала, защищенной гибким каналом охлаждающего воздуха.Оптическая система передает сигнал инфракрасного излучения, посланный снизу температурной трубки, на фотоэлектрический преобразователь, затем фотоэлектрический преобразователь преобразует оптический сигнал в электрический сигнал и затем передает его на процессор сигналов по линии передачи сигнала.

Процессор сигналов состоит из модуля питания, модуля аналоговой обработки сигналов, модуля аналого-цифрового преобразования, модуля цифровой обработки, модуля связи, модуля дисплея и т. д. Большой экранный дисплей состоит из модуля питания, модуля связи, модуля дисплея и т. д.

Сигнальный процессор имеет функцию двойной температурной компенсации, которая может автоматически компенсировать отклонение измерения, вызванное температурой окружающей среды датчика и рабочей температурой прибора.

Сигнальный процессор принимает электрический сигнал, поступающий от детектора;Температура измеряемой расплавленной стали рассчитывается микропроцессором в соответствии с теорией инфракрасного излучения и отображается на экране.В то же время данные о температуре в реальном времени могут отображаться на большом экране с помощью функции связи.Электрический сигнал может быть выведен на главный управляющий компьютер для мониторинга процесса непрерывной разливки в режиме реального времени.

1) Используя этот продукт, мы можем непрерывно и точно определять температуру расплавленной стали в промковше и тенденцию ее изменения, вовремя принимать меры для предотвращения утечки или засорения водяных форсунок из-за более высокой или низкой температуры расплавленной стали, уменьшать потери из-за утечки -отверстия и замороженные отверстия, а также простои из-за аварий и, следовательно, повышают производительность литейной машины.

2) Используя этот продукт, мы можем узнать правила изменения температуры расплавленной стали в промковше.В соответствии с этим правилом изменения мы можем выдвинуть более разумные требования к технологическим параметрам для следующего процесса, такого как производство стали и рафинирование.Сделав это, мы можем не только снизить температуру выпуска на 15–20 ℃, но и обеспечить строгую систему технологического процесса, повысить уровень управления и точность измерения температуры.

3) Благодаря точному измерению температуры эта система может снизить степень перегрева на 5–10 ℃.Снижая степень перегрева, мы можем получить более широкую равноосную кристаллическую зону, уменьшить сегрегацию центров литой заготовки, эффективно избежать дефектов рыхлости, усадочных полостей и трещин, повысить качество стали;Между тем, снизив степень перегрева, можно повысить скорость разливки и качество стали.Практика применения доказывает, что эта система измерения температуры может увеличить скорость литья в среднем на 10%.